|

| 还没有尺寸图!

尺寸单位:

毫米(mm)/英寸(inch) |

滑动查看

|

| 还没有尺寸图!

尺寸单位:

毫米(mm)/英寸(inch) |

滑动查看

4 化学成分

按本部分生产的自攻螺钉适用的不锈钢化学成分在表2中给出。

注:表2 给出的化学成分与GB/T3098.6-2014 表1有关组别的化学成分是一致的。

除非之前购买者与制造者另有协议,否则在规定的钢的组别范围内的化学成分由制造者选择。

在有晶间腐蚀倾向的场合,推荐按GB/T 4334的规定进行试验。在此情况下,推荐采用稳定型的A3和A5,或者采用含碳量不超过0.03%的A2和A4不锈钢。

表2 不锈钢组别化学成分

类别 | 组别 | 化学成分a(质量分数)/% | 注 | ||||||||

C | Si | Mn | P | S | Cr | Mo | Ni | Cu | |||

奥氏体 | A2 | 0.10 | 1 | 2 | 0.05 | 0.03 | 15~20 | /b | 8~19 | 4 | cd |

A3 | 0.08 | 1 | 2 | 0.045 | 0.03 | 17~19 | /b | 9~12 | 1 | e | |

A4 | 0.08 | 1 | 2 | 0.045 | 0.03 | 16~18.5 | 2~3 | 10~15 | 4 | df | |

A5 | 0.08 | 1 | 2 | 0.045 | 0.03 | 16~18.5 | 2~3 | 10.5~14 | 1 | ef | |

马氏体 | C1 | 0.09~0.15 | 1 | 1 | 0.05 | 0.03 | 11.5~14 | / | 1 | / | f |

C3 | 0.17~0.25 | 1 | 1 | 0.04 | 0.03 | 16~18 | / | 1.5~2.5 | / | / | |

铁素体 | F1 | 0.12 | 1 | 1 | 0.04 | 0.03 | 15~18 | /g | 1 | / | hi |

注1:不锈钢的类别和组别,以及涉及其特性和应用的说明,在附录A中给出。 注2:已由ISO 4954标准化了的不锈钢材料示例,分别在附录A和附录B中给出。 注3:某些特殊用途的材料,在附录C中给出。 | |||||||||||

a 除另有表示外,均为最大值。 b 由制造者决定可以有钼含量,但对某些使用场合,如有必要限定钼的极限含量时,则应在订单中由用户注明。 c 如铬含量低于17%,则镍的最小含量应为12%。 d 对最大含碳量达到0.03%的奥氏体不锈钢,氮含量最高可达到0.22%。 e 为稳定组织,钛含量应为≥(5×C%)~ 0.8%,并应按本表适当标志,或者铌和/或钽含量应为≥(10×C%)~ 1.0%,并应按本表规定适当标志。 f 对较大直径的产品,为达到规定的机械性能,由制造者决定可以用较高的含碳量。但对奥氏体钢不应超过0.12%。 g 由制造者决定可以有钼含量。 h 钛含量可能为≥(5×C%)~ 0.8%。 i 铌和/或钽含量应为≥(1O×C%)~ 1.0%。 | |||||||||||

5 机械性能

5.1 通则

5.2~5.5规定的机械性能与工作性能适用于验收检查,并应按6.1~6.4的规定进行试验。

5.2 表面硬度

按6.1的规定进行试验时,马氏体钢螺钉的表面硬度应符合表3的规定。

表3 表面硬度

类别 | 组别 | 性能等级 | 表面硬度 HV min |

马氏体 | C1 | 30H | 300 |

C3 | 40H | 400 |

5.3 芯部硬度

按6.2的规定进行试验时,奥氏体和铁素体钢自攻螺钉的芯部硬度应符合表4的规定。如有争议,应按5.5条规定的工作性能进行产品的验收检查。

表4 芯部硬度

类别 | 组别 | 硬度等级 | 芯部硬度 HVa min |

奥氏体 | A2、A3、A4、A5 | 20H | 200 |

25H | 250 | ||

铁素体 | F1 | 25H | 250 |

a 螺纹规格≤ST3.9,应使用5HV;螺纹规格>ST3.9,应使用10HV。 | |||

5.4 抗扭强度

按6.3的规定进行试验时,不锈钢自攻螺钉的破坏扭矩应等于或大于表5对各硬度等级分别给出的最小扭矩值。

5.5 螺纹成形能力

按6.4的规定拧入试验板时,不锈钢自攻螺钉应能攻出与其匹配的内螺纹,而螺钉的螺纹不应损坏。

6 试验方法

6.1 表面硬度试验

本试验适用于马氏体钢自攻螺钉。

维氏硬度试验应按GB/T 4340.1的规定进行。

棱锥压痕应压在平面上,并优先在螺钉头部进行。

6.2 芯部硬度试验

本试验适用于奥氏体和铁素体钢自攻螺钉。

维氏芯部硬度试验按GB/T 4340.1的规定,并应在距螺钉末端有足够距离(应有完整的螺纹小径)的横截面的1/2 半径处进行。

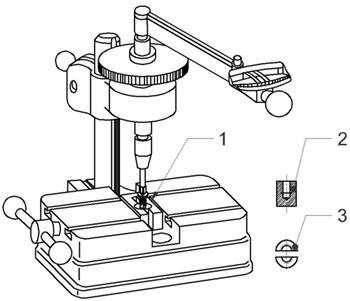

6.3 破坏扭矩试验

使用图2所示的装置施加己确定的破坏扭矩 MB 。该扭矩测量仪器的误差不应大于测量的最小扭矩值的±6%。

经尺寸等检验合格的自攻螺钉试件的螺纹部分(有镀层或无镀层的)应夹紧在螺钉螺纹相匹配的开合螺纹模具或其他装置内;螺钉夹紧部分不应损伤,且至少有两扣完整螺纹伸出夹紧装置、除螺钉末端外至少有两扣完整螺纹夹紧在夹具内。夹紧装置应有带内螺纹的盲孔夹具(图2),孔的深度应保证断裂发生在完整螺纹部分。

对螺钉施加扭矩,直至断裂。螺钉试件应符合表5规定的最小破坏扭矩。

表5 最小破坏扭矩

螺纹 | 破坏扭矩 MB , min | |||

硬度等级 | ||||

20H | 25H | 30H | 40H | |

ST2.2 | 0.38 | 0.48 | 0.54 | 0.6 |

ST2.6 | 0.64 | 0.8 | 0.9 | 1 |

ST2.9 | 1 | 1.2 | 1.4 | 1.5 |

ST3.3 | 1.3 | 1.6 | 1.8 | 2 |

ST3.5 | 1.7 | 2.2 | 2.4 | 2.7 |

ST3.9 | 2.3 | 2.9 | 3.3 | 3.6 |

ST4.2 | 2.8 | 3.5 | 3.9 | 4.4 |

ST4.8 | 4.4 | 5.5 | 6.2 | 6.9 |

ST5.5 | 6.9 | 8.7 | 9.7 | 10.8 |

ST6.3 | 11.4 | 14.2 | 15.9 | 17.7 |

ST8 | 23.5 | 29.4 | 32.9 | 36.5 |

说明:

1一一螺纹模或衬套;

2一一盲孔内螺纹;

3一一螺纹开合模。

图2 破坏扭矩 M B的测试装置

6.4 拧入性能试验

经尺寸等检验合格的自攻螺钉试件(有镀层或无镀层的)应拧入试验板内,直至有一扣完整螺纹完全通过试验板。

奥氏体和铁素体钢自攻螺钉的拧入性能试验,应使用由铝合金制成的、硬度为80 HV30 ~ 120 HV30 的试验板。

马氏体钢自攻螺钉的拧入性能试验,应使用由含碳量≤0.23% 的低碳钢制成的、硬度为130 HV30 ~ 170 HV30 (按GB/T 4340.l 测定)的试验板。

试验板的厚度应符合表6给出的数值。

试验孔可由钻孔或先冲孔再钻孔,或先冲孔再铰孔制成,其孔径按表6规定。

表6 试验板的厚度和孔径

螺纹 | 试验板的厚度/mm | 孔径/mm | ||

Min. | Max. | Min. | Max. | |

ST2.2 | 1.17 | 1.30 | 1.905 | 1.955 |

ST 2.6 | 1.17 | 1.30 | 2.185 | 2.235 |

ST2.9 | 1.17 | 1.30 | 2.415 | 2.465 |

ST3.3 | 1.17 | 1.30 | 2.680 | 2.730 |

ST3.5 | 1.85 | 2.06 | 2.920 | 2.970 |

ST3.9 | 1.85 | 2.06 | 3.240 | 3.290 |

ST4.2 | 1.85 | 2.06 | 3.430 | 3.480 |

ST4.8 | 3.10 | 3.23 | 4.015 | 4.065 |

ST5.5 | 3.10 | 3.23 | 4.735 | 4.785 |

ST6.3 | 4.67 | 5.05 | 5.475 | 5.525 |

ST8 | 4.67 | 5.05 | 6.885 | 6.935 |

表A.1 铁素体-奥氏体组织钢的成分示例

钢的类别 | 化学成分(质量分数)/% | ||||||

C,max | Si | Mn | Cr | Ni | Mo | N | |

铁素体-奥氏体 | 0.03 | 1.7 | 1.5 | 18.5 | 5 | 2.7 | 0.07 |

0.03 | <1 | <2 | 22 | 5.5 | 3 | 0.14 | |

表B.1 冷辙和冷挤压用不锈钢

类型标记a | 化学成分(质量分数)/% | 组别标记c | ||||||||||

序号 | 名称 | ISO 4954:1979 | C | Si max | Mn max | P max | S max | Cr | Mn | Ni | 其他 | |

铁素体钢 | ||||||||||||

71 | X3 Cr 17 E |

| ≤0.04 | 1.00 | 1.00 | 0.040 | 0.030 | 16.0~18.0 | 0.90~13.0 | ≤1.0 |

| F1 |

72 | X6 Cr 17 E | D1 | ≤0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 16.0~18.0 | ≤1.0 | F1 | ||

73 | X6 CrMo 17 1 E | D2 | ≤0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 16.0~18.0 | ≤1.0 | F1 | ||

74 | X6 CrTi 12 E | / | ≤0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 10.5~12.5 | ≤0.50 | Ti:6×%C≤1.0 | F1 | |

75 | X6 CrNb 12 E | / | ≤0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 10.0~12.5 | ≤0.50 | Nb:6×%C≤1.0 | F1 | |

马氏体钢 | ||||||||||||

76 | X12 Cr 13 E | D10 | 0.90~0.15 | 1.00 | 1.00 | 0.040 | 0.030 | 11.5~13.5 |

| ≤1.0 |

| C1 |

77 | X19 CrNi 16 2 E | D12 | 0.14~0.23 | 1.00 | 1.00 | 0.040 | 0.030 | 15.0~17.5 | 1.5~2.5 | C3 | ||

奥氏体钢 | ||||||||||||

78 | X2 CrNi 18 10 E | D20 | ≤0.030 | 1.00 | 2.00 | 0.045 | 0.030 | 17.0~19.0 |

| 9.0~12.0 |

| A2d |

79 | X5 CrNi 18 9 E | D21 | ≤0.07 | 1.00 | 2.00 | 0.045 | 0.030 | 17.0~19.0 |

| 8.0~11.0 |

| A2 |

80 | X10 CrNi 18 9 E | D22 | ≤0.12 | 1.00 | 2.00 | 0.045 | 0.030 | 17.0~19.0 |

| 8.0~10.0 |

| A2 |

81 | X5 CrNi 18 12 E | D23 | ≤0.07 | 1.00 | 2.00 | 0.045 | 0.030 | 17.0~19.0 |

| 11.0~13.0 |

| A2 |

82 | X6 CrNi 18 16 E | D25 | ≤0.08 | 1.00 | 2.00 | 0.045 | 0.030 | 15.0~17.0 | 2.0~2.5 | 17.0~19.0 |

| A2 |

83 | X6 CrNiTi 18 10 E | D26 | ≤0.030 | 1.00 | 2.00 | 0.045 | 0.030 | 17.0~19.0 | 2.0~2.5 | 9.0~12.0 | Ti:5×%C≤0.80 | A3e |

84 | X5 CrNiMo 17 12 2 E | D29 | ≤0.037 | 1.00 | 2.00 | 0.045 | 0.030 | 16.5~18.5 | 2.5~3.0 | 10.5~13.5 |

| A4 |

85 | X6 CrNiMo Ti 17 12 2 E | D30 | ≤0.08 | 1.00 | 2.00 | 0.045 | 0.030 | 16.5~18.5 | 2.5~3.0 | 11.0~14.0 | Ti:5×%C≤0.80 | A5 e |

86 | X2 CrNiMo 17 13 3 E | / | ≤0.030 | 1.00 | 2.00 | 0.045 | 0.030 | 16.5~18.5 |

| 11.5~14.5 |

| A4d |

87 | X2 CrNiMoN 17 13 3 E | / | ≤0.030 | 1.00 | 2.00 | 0.045 | 0.030 | 16.5~18.5 |

| 11.5~14.5 | N:0.12×%C≤0.22 | A4d |

88 | X3 CrNiCu 18 9 3 E | D32 | ≤0.04 | 1.00 | 2.00 | 0.045 | 0.030 | 17.0~19.0 |

| 8.5~10.5 | Cu: 3.00~4.00 | A2 |

a 第1列的标记是顺序编号。第2列的标记是根据ISO/TC17/SC2建议的标记制度。第3列的标记是在 ISO 4954:1979(1993修订)中使用并已作废的编号。 b 本表未列出的元素,未经用户同意,不能增加,除非要精炼。应采用合理的预防措施,以防止某些元素(来自制造过程中混入的废料或其他金属)的增加,因为这些元素会影响材料的淬透性、机械性能和使用性能。 c 不是 ISO 4954 的内容。 d 有极好的耐晶间腐蚀性。 e 稳定型钢。 | ||||||||||||

表C.1 耐氯化物导致应力腐蚀的奥氏体不锈钢

奥氏体不锈钢 | 化学成分(质量分数)/% | |||||||||

C | Si | Mn | P | S | N | Cr | Mo | Ni | Cu | |

X2CrNiMoN17-13-5 | 0.030 | 1.00 | 2.00 | 0.045 | 0.015 | 0.12~0.22 | 16.5~18.5 | 4.0~5.0 | 12.5~14.5 |

|

X1NiCrMoCu25-20-5 | 0.020 | 0.70 | 2.00 | 0.030 | 0.010 | ≤0.15 | 19.0~21.0 | 4.0~5.0 | 24.0~26.0 | 1.20~2.00 |

X1NiCrMoCu25-20-7 | 0.020 | 0.50 | 1.00 | 0.030 | 0.010 | 0.15~0.25 | 19.0~21.0 | 6.0~7.0 | 24.0~26.0 | 0.50~1.50 |

X2CrNiMoN22-5-3a | 0.030 | 1.00 | 2.00 | 0.035 | 0.015 | 0.10~0.22 | 21.0~23.0 | 2.5~3.5 | 4.5~6.5 |

|

a 奥氏体-铁素体不锈钢 | ||||||||||

紧固件机械性能 不锈钢螺栓、螺钉和螺柱

紧固件机械性能 高温用不锈钢和镍合金螺栓、螺钉、 螺柱和螺母

紧固件机械性能 不锈钢和镍合金紧固件选用指南

紧固件机械性能 - 有效力矩型钢锁紧螺母

紧固件机械性能 紧定螺钉

紧固件机械性能 螺母 粗牙螺纹

预载荷高强度栓接结构连接副 第2部分:预载荷适应性

紧固件机械性能 不锈钢螺母

紧固件机械性能 不锈钢紧定螺钉

紧固件机械性能 不锈钢螺栓、螺钉和螺柱

紧固件机械性能 螺栓、螺钉和螺柱

紧固件机械性能 -200℃~+700℃使用的螺栓连接零件

紧固件机械性能 有效力矩型钢锁紧螺母

细晶非调质钢螺栓、螺钉和螺柱机械性能等级

弹簧垫圈技术条件

鞍形、波形弹性垫圈技术标准

紧固件机械性能 抽芯铆钉

紧固件机械性能 蝶形螺母 保证扭矩

紧固件机械性能 自钻自攻螺钉

紧固件机械性能 有效力矩型六角锁紧螺母

紧固件机械性能 螺母 细牙螺纹

紧固件机械性能 自攻螺钉

紧固件机械性能 不锈钢螺栓、螺钉和螺柱

紧固件机械性能 自挤螺钉

紧固件机械性能 有色金属制造的螺栓、螺钉、螺柱和螺母

带齿锁紧垫圈机械性能要求

铆钉技术条件(材料、热处理及表面处理)

紧固件机械性能 - 自攻螺钉

耐腐蚀不锈钢紧固件的机械性能 第7部分:规定等级和性能等级的平垫圈

热处理自攻螺钉 机械性能

碳素钢和合金钢制紧固件机械性能:第二部分 规定性能等级的螺母

耐腐蚀不锈钢紧固件的机械性能 - 螺母机械性能

紧固件机械性能 – 平垫圈

紧固件机械性能 - 有效力矩型钢锁紧螺母

碳钢和合金钢制紧固件的机械性能 第1部分:带指定特性的螺栓、螺钉和螺柱 粗牙螺纹和细牙螺纹

碳钢和合金钢制紧固件的机械性能.第2部分:具有规定性能等级的螺母 粗牙和细牙螺纹

碳钢和合金钢制紧固件的机械性能 part5螺纹紧固件硬度级别

热处理钢制自攻螺钉 机械性能

耐腐蚀不锈钢紧固件的机械性能Part2:螺母

耐腐蚀不锈钢紧固件的机械性能Part3:紧定螺钉及类似的不受拉应力的螺纹紧固件

耐腐蚀不锈钢紧固件的机械性能Part4:自攻螺钉

自钻自攻螺钉--机械和功能性能

表面淬硬并回火的米制自挤螺钉机械和工作性能要求

紧固件机械性能 第6部分:规定保证载荷值的螺母 细牙螺纹

紧固件机械性能(Part 7):螺栓和螺钉扭矩试验和最小扭矩(M1-M10)

紧固件机械性能. 有色金属制造的螺栓、螺钉、 螺柱和螺母

热处理钢制自攻螺钉 机械性能

螺栓拧紧力矩的检验

12角螺栓和12角螺母 技术条件

TRS型自挤自攻螺钉的最大扭矩 [Table 49]

自攻螺钉的抗扭强度 [Table 50]

弹簧垫圈机械性能要求

带齿锁紧垫圈机械性能要求

尼龙锁紧螺母 (英制)机械性能要求

航空航天系列 耐热钢 MJ 螺纹螺栓 FE-PA2601(A286) 等级:900 MPa(在环境温度下)/650℃ 技术规范

非预加载荷结构螺栓组件(SB) 一般要求

预载高强度结构螺栓连接副 第2部分:预载荷符合性测试

紧固件的机械性能 第7部分:公称直径1mm至10mm的螺栓和螺钉的扭力试验和最小扭矩

紧固件的机械性能 第2部分:具有规定验证载荷值的螺母 粗螺纹

紧固件的机械性能 第6部分:具有规定验证载荷值的螺母 细牙螺纹

紧固件的机械性能 第1部分:螺栓、螺钉和双头螺栓

紧固件机械性能 有色金属制螺栓、螺钉、螺柱和螺母

与高温高压下应用的螺栓配合使用的碳钢、合金钢及不锈钢螺母

供应商 (1)

高温或高压下使用的合金钢和不锈钢螺栓、螺柱和螺钉

供应商 (3)

高温作业用的膨胀系数与奥氏体钢相近的栓接材料

供应商 (1)

合金钢外螺纹紧固件机械性能标准

中碳结构钢螺栓机械性能

合金钢结构螺栓机械性能

美制内凹槽圆柱头螺钉的机械性能

低碳钢外螺纹紧固件机械性能标准

中碳钢外螺纹紧固件机械性能

碳钢、合金钢螺母机械性能标准

米制系列 碳钢、合金钢外螺纹紧固件机械性能标准

美制内凹槽圆头和沉头螺钉的机械性能

螺栓和螺母用碳钢、合金钢和不锈钢材料

碳钢和合金钢制紧固件的机械性能第2部分:规定性能等级的螺母粗牙螺纹和细牙螺纹

碳钢和合金钢制紧固件的机械性能 第1部分:螺栓、螺钉和双头螺栓

建筑业用自攻螺钉第1部分:一般要求和机械性能

美制外螺纹紧固件机械性能和材料要求

美制钢螺母材料及机械性能要求

普通自攻螺钉和自切自攻螺钉的机械性能标准

自挤自攻螺钉的机械性能 (三角锁紧螺纹)

汽车用螺纹紧固件紧固扭矩

TRS型自挤自攻螺钉的最大扭矩

自攻螺钉的抗扭强度