|

| 还没有尺寸图!

尺寸单位:

毫米(mm)/英寸(inch) |

滑动查看

|

| 还没有尺寸图!

尺寸单位:

毫米(mm)/英寸(inch) |

滑动查看

4 分类

4.1 表1中所列的螺纹量规名称、代号、使用规则适用于本标准。

4.2 检验工件螺纹用的光滑极限量规见附录A的规定。

表1

名称 | 代号 | 使用规则 |

通端螺纹塞规 | T | 应与工件内螺纹旋合通过 |

止端螺纹塞规 | Z | 允许与工件内螺纹两瑞的螺纹部分旋合,旋合量应不超过二个螺距(退出量规时测定)。若工件内螺纹的螺距少于或等于三个,不应完全旋合通过 |

通端螺纹环规 | T | 应与工件外螺纹旋合通过 |

止端螺纹环规 | Z | 允许与工件外螺纹两端的螺纹部分旋合,旋合量应不超过二个螺距(退出量规时测定)。若工件内螺纹的螺距少于或等于三个,不应完全旋合通过 |

“校通-通”螺纹塞规 | TT | 应与通端螺纹环规旋合通过 |

“校通-止”螺纹塞规 | TZ | 允许与通端螺纹环规两端的螺纹部分旋合,旋合量应不超过一个螺距(退出量规时测定) |

“校通-损”螺纹塞规 | TS | |

“校止-通”螺纹塞规 | ZT | 应与止端螺纹环规旋合通过 |

“校止-止”螺纹塞规 | ZZ | 允许与止端螺纹环规两端的螺纹部分旋合,旋合量应不超过一个螺距(退出量规时测定) |

“校止-损”螺纹塞规 | ZS |

5 符号

表2中所列的符号及说明适用于本标准。

表2

符号 | 说明 |

D、d | 工件内、外螺纹的大径 |

D2、d2 | 工件内、外螺纹的中径 |

D1 | 工件内螺纹的小径 |

es | 工件外螺纹中径的上偏差 |

EI | 工件内螺纹中径的下偏差 |

H | 工件内、外螺纹的原始三角形高度 |

Td2 | 工件外螺纹中径的中径公差 |

TD2 | 工件内螺纹中径的中径公差 |

P | 工件内、外螺纹的螺距 |

TR | 通端螺纹环规、止端螺纹环规的中径公差 |

TPL | 通端螺纹塞规、止端螺纹塞规的中径公差 |

TCP | 校对螺纹塞规的中径公差 |

TP | 螺纹量规的螺距公差 |

ZR | 由通端螺纹环规中径公差带的中心线至工件外螺纹中径上偏差之间的距离 |

ZPL | 由通端螺纹塞规中径公差带的中心线至工件内螺纹中径下偏差之间的距离 |

WGO | 由通端螺纹塞规(或环规)中径公差带的中心线至其磨损极限之间的距离 |

WNG | 由止端螺纹塞规(或环规)中径公差带的中心线至其磨损极限之间的距离 |

m | 由螺纹环规中径公差带的中心线至“校通-通”(或“校止-通”)螺纹塞规中径公差带的中心线之间的距离 |

Ta1/2 | 完整螺纹牙型的半角偏差 |

Ta2/2 | 截短螺纹牙型的半角偏差 |

S | 截短螺纹牙型的间隙槽中心线相对于螺纹牙型中心线的允许偏移量 |

F1 | 在截短螺纹牙型的轴向剖面内,由中径线至牙侧直线部分顶端(向牙顶一侧)之间的径向距离 |

F2 | 在截短螺纹牙型的轴向剖面内,由中径线至牙侧直线部分末端(向牙底一侧)之间的径向距离 |

b1 | 内螺纹完整牙型大径处的间隙槽宽度 |

b2 | 外螺纹完整牙型小径处的间隙槽宽度 |

b3 | 内螺纹截短牙型大径处的间隙槽宽度和外螺纹截短牙型小径处的间隙槽宽度 |

6 螺纹量规的螺纹牙型

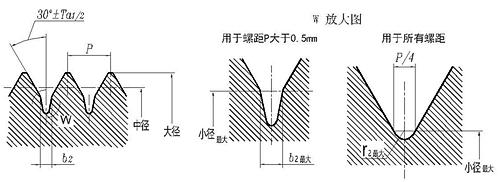

6.1 完整螺纹牙型

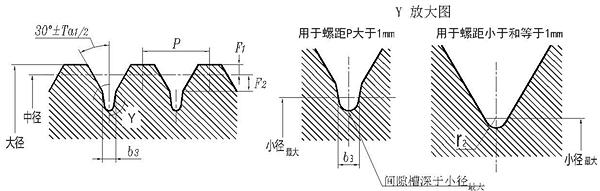

6.1.1 适用于检验工件内螺纹作用中径及大径的通端螺纹塞规的螺纹牙型见图1。图示仅供图解说明。

6.1.2 适用于检验新制通端螺纹环规作用中径的“校通-通”螺纹塞规的螺纹牙型见图1。图示仅供图解说明。

6.1.3 还用于检验新制止端螺纹环规单一中径的“校止-通”螺纹塞规和“校止-止”螺纹塞规的螺纹牙型见图1。图示仅供图解说明。

6.1.4 适用于检验使用中止端螺纹环规单一中径的“校止-损”螺纹塞规的螺纹牙型见图1。图示仅供图解说明。

图1

6.1.5 适用于检验工件外螺纹作用中径及小径的通端螺纹环规的螺纹牙型见图2。图示仅供图解说明。

图2

6.1.6 螺纹牙型间隙槽和槽底的形状宜由制造商自行确定;螺纹牙型的间隙槽宽度b1最大、b2最大和槽底的曲率半径r1最大、r2最大见表3。

表3

P | b1最大 | b2最大 | r1最大 | r2最大 |

0.2 | 0.025 | 用曲率半径r2连接 | 0.014 | 0.029 |

0.25 | 0.031 | 0.018 | 0.036 | |

0.3 | 0.038 | 0.022 | 0.043 | |

0.35 | 0.044 | 0.025 | 0.050 | |

0.4 | 0.050 | 0.029 | 0.058 | |

0.45 | 0.056 | 0.032 | 0.065 | |

0.5 | 0.063 | 0.036 | 0.072 | |

0.6 | 0.075 | 0.15 | 0.043 | 0.086 |

0.7 | 0.088 | 0.17 | 0.050 | 0.100 |

0.75 | 0.094 | 0.19 | 0.054 | 0.110 |

0.8 | 0.100 | 0.20 | 0.058 | 0.110 |

1 | 0.125 | 0.25 | 0.072 | 0.140 |

1.25 | 0.150 | 0.31 | 0.090 | 0.180 |

1.5 | 0.190 | 0.37 | 0.108 | 0.210 |

1.75 | 0.220 | 0.44 | 0.126 | 0.250 |

2 | 0.250 | 0.50 | 0.144 | 0.290 |

2.5 | 0.320 | 0.61 | 0.180 | 0.360 |

3 | 0.400 | 0.75 | 0.217 | 0.430 |

3.5 | 0.480 | 0.88 | 0.253 | 0.500 |

4 | 0.500 | 1.00 | 0.288 | 0.580 |

4.5 | 0.550 | 1.10 | 0.325 | 0.650 |

5 | 0.600 | 1.25 | 0.361 | 0.720 |

5.5 | 0.700 | 1.40 | 0.397 | 0.790 |

6 | 0.800 | 1.50 | 0.433 | 0.860 |

8 | 1.000 | 2.00 | 0.576 | 1.152 |

注: b1最大=P/8;b2最大=P/4;r1最大=0.072P=H/12;r2最大=0.144P。 | ||||

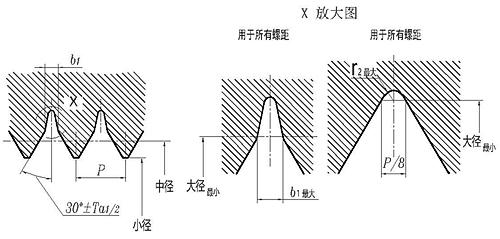

6.2 截短螺纹牙型

6.2.1 适用于检验工件内螺纹单一中径的止端螺纹塞规的螺纹牙型见图3。图示仅供图解说明。

6.2.2 适用于检验新制通端螺纹环规单一中径的“校通-止”螺纹塞规的螺纹牙型见图3。图示仅供图解说明。

6.2.3 适用于检验使用中通端螺纹环规单一中径的“校通-损“螺纹塞规的螺纹牙型见图3。 图示仅供图解说明。

b3=(P/2)-2F2tg30°

图3

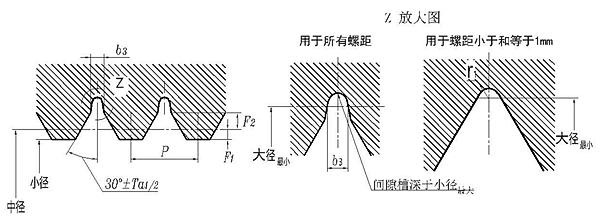

6.2.4 适用于检验工件外螺纹单一中径的止端螺纹环规的螺纹牙型见图4。图示仅供图解说明。

b3=(P/2)-2F2tg30°

图4

6.2.5 螺纹牙型间隙槽和槽底的形状宜由制造商自行确定。

6.2.6 螺纹牙型间隙槽宽度b3、在螺纹牙型的轴向剖面内,由中径线与牙侧直线部分顶端(向牙顶一侧)之间的径向距离F1、在螺纹牙型的轴向剖面内,由中径线与牙侧直线部分末端(向牙底一侧)之间的径向距离F2见表4。止端螺纹环规的牙型高度h3 参见附录B。

表4

P | b3 | F1=0.1P | F2 | |||

尺寸 | 偏差 | 0.1P | 0.15P | 0.2P | ||

0.2 | 止端螺纹环规推荐采用r1连接 | 0.020 | / | / | / | |

0.25 | 0.025 | |||||

0.3 | 0.030 | |||||

0.35 | 0.035 | |||||

0.4 | 0.040 | |||||

0.45 | 0.045 | |||||

0.5 | 0.050 | |||||

0.6 | 0.060 | |||||

0.7 | 0.070 | |||||

0.75 | 0.075 | |||||

0.8 | 0.080 | |||||

1 | 0.100 | |||||

1.25 | 0.3 | ±0.04 | 0.125 | 0.25 | ||

1.5 | 0.4 | 0.150 | 0.30 | |||

1.75 | 0.45 | ±0.05 | 0.175 | 0.35 | ||

2 | 0.5 | 0.200 | 0.40 | |||

2.5 | 0.8 | 0.250 | 0.375 | / | ||

3 | 1.0 | ±0.08 | 0.300 | 0.450 | ||

3.5 | 1.1 | 0.350 | 0.525 | |||

4 | 1.3 | ±0.10 | 0.400 | 0.600 | ||

4.5 | 1.7 | 0.450 | 0.45 | / | ||

5 | 1.9 | 0.500 | 0.50 | |||

5.5 | 2.1 | 0.550 | 0.55 | |||

6 | 2.3 | 0.600 | 0.60 | |||

8 | 3.1 | 0.800 | 0.80 | |||

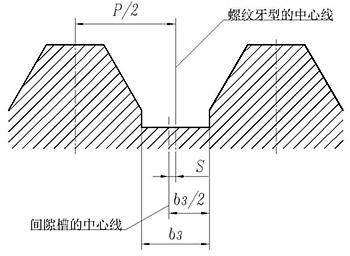

6.2.7 螺纹牙型的间隙槽见图5。图示仅供图解说明。螺纹牙型的间隙槽中心线相对于螺纹牙型中心线允许有一个偏移量S,其值见表5。当实际偏移量X小于S时,则b3的偏差可以增大,其增大值等于2(S-X)。

图5

表5

P | S |

1.25、1.5 | 0.04 |

1.75、2、2.5 | 0.05 |

3、3.5 | 0.08 |

4、4.5、5、5.5、6、8 | 0.10 |

7 公差

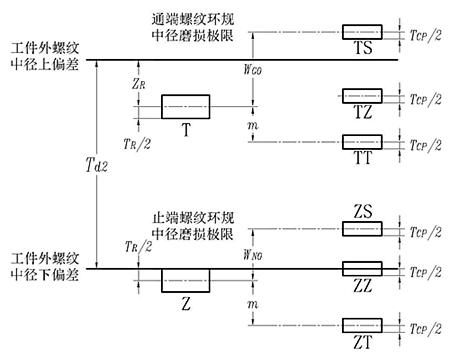

7.1 中径公差

7.1.1 螺纹环规和校对螺纹塞规的螺纹中径公差带见图6。图示仅供图解说明。

图6

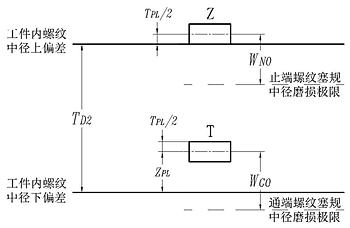

7.1.2 螺纹塞规的螺纹中径公差带见图7。图示仅供图解说明。

图7

7.1.3 螺纹塞规、蝶纹环规和校对螺纹塞规的煤纹中径公差和有关的位笠要素值见表6.

表6

Td2、TD2 | TR | TPL | TCP | m | ZR | ZPL | 螺纹环规 | 螺纹塞规 | ||

WGO | WNG | WGO | WNG | |||||||

24≤Td2、TD2≤50 | 8 | 6 | 6 | 10 | -4 | 0 | 10 | 7 | 8 | 6 |

50<Td2、TD2≤80 | 10 | 7 | 7 | 12 | -2 | 2 | 12 | 9 | 9.5 | 7.5 |

80<Td2、TD2≤125 | 14 | 9 | 8 | 15 | 2 | 6 | 16 | 12 | 12.5 | 9.5 |

125<Td2、TD2≤200 | 18 | 11 | 9 | 18 | 8 | 12 | 21 | 15 | 17.5 | 11.5 |

200<Td2、TD2≤315 | 23 | 14 | 12 | 22 | 12 | 16 | 25.5 | 19.5 | 21 | 15 |

315<Td2、TD2≤500 | 30 | 18 | 15 | 27 | 20 | 24 | 33 | 25 | 27 | 19 |

500<Td2、TD2≤670 | 38 | 22 | 18 | 33 | 28 | 32 | 41 | 31 | 33 | 23 |

注:ZR为负值表示位于图6中Td2之外,而代入表10和表11要考虑符号。 | ||||||||||

7.2 半角偏差

螺纹塞规和螺纹环规的牙型半角允许偏差见表7。牙型面有效长度内的直线度误差应不超过半角偏差的公差带范围。对公称直径小于或等于100mm的螺纹,其直线度误差的最大值应不大于2μm;公称直径大于100mm的螺纹,其直线度误差的最大值应不大于3μm。

表7

P/mm | Ta1/2(´) | Ta2/2(´) |

0.20 | ±60 | |

0.25 | ±48 | |

0.30 | ±40 | |

0.35 | ±35 | |

0.40 | ±31 | |

0.45 | ±26 | |

0.50 | ±25 | |

0.60 | ±21 | |

0.70 | ±18 | |

0.75 | ±17 | |

0.80 | ±16 | |

1.00 | ±15 | ±16 |

1.25 | ±13 | |

1.50 | ±12 | |

1.75 | ±11 | |

2.00、2.50 | ±10 | ±14 |

3.00 | ±9 | ±13 |

3.50 | ±12 | |

4.00、4.50、5.00 | ±8 | ±11 |

5.50、6.00、8.00 | ±10 | |

7.3 螺距公差

螺纹量规的螺距公差见表8。螺距的实际偏差既可以是“正”的,也可以是“负”的。螺距公差适用于螺纹量规螺纹长度内的任意牙数。

表8

螺纹量规的螺纹长度l/mm | Tp/μm |

l≤14 | 4 |

14<l≤32 | 5 |

32<l≤50 | 6 |

50<l≤80 | 7 |

7.4 公式

7.4.1 螺纹塞规大径、中径、小径的尺寸与偏差的计算公式见表9。

表9

塞规代号 | 大径 | 中径 | 小径 | |||

尺寸 | 偏差 | 尺寸 | 偏差 | 磨损偏差 | ||

T | D+EI+ZPL | ±TPL | D2+EI+ZPL | ±TPL/2 | -WGO | ≤D1+EI |

Z | D2+EI+TD2+TPL/2+2F1 | D2+EI+TD2+TPL/2 | -WNG | |||

7.4.2 螺纹环规大径、中径、小径的尺寸与偏差的计算公式见表10。

表10

环规代号 | 大径 | 中径 | 小径 | |||

尺寸 | 偏差 | 磨损偏差 | 尺寸 | 偏差 | ||

T | ≥d+es+TPL | d2+es-ZR | ±TR/2 | +WGO | D2+es | ±TR/2 |

Z | d2+es-Td2-TR/2 | +WNG | d2+es-Td2-TR/2+2F1 | ±TR | ||

7.4.3 校对螺纹塞规大径、中径、小径的尺寸与偏差的计算公式见表11。

表11

量规代号 | 大径 | 中径 | 小径 | ||

尺寸 | 偏差 | 尺寸 | 偏差 | ||

TT | d+es | ±TPLa | d2+es-ZR-m | ±TCP/2 | ≤D1+es-ZR-m |

TZ | d2+es-ZR+TR/2+2F1 | ±TPL/2 | d2+es-ZR+TR/2 | ≤D1+es-TR/2 | |

TS | d2+es-ZR+WGO+2F1 | d2+es-ZR+WGO | |||

ZT | d+es | ±TPLa | d2+es-Td2-TR/2-m | ≤D1+es-Td2-TR/2-m | |

ZZ | d+es-Td2 | ±TPL | d2+es-Td2 | ≤D1+es-Td2 | |

ZS | d+es-Td2-TR/2+WNG | d2+es-Td2-TR/2+WNG | |||

a.若螺纹牙型的大径部分是尖的,则可以稍稍削平。于是,大径尺寸允许小于该下偏差。 | |||||

8 要求

8.1 外观

螺纹量规测量面的表面上不应有影响使用性能的锈迹、碰伤、划痕等缺陷。

8.2 相互作用

螺纹量规测量头和手柄的联接应牢固可靠,在正常使用过程中不应出现松动或脱落。

8.3 材料

螺纹量规测量头的测量面宜采用合金工具钢、碳素工具钢等坚硬耐磨的材料制造,并应进行稳定性处理。

8.4 硬度、表面粗糙度

8.4.1 螺纹量规测量头的测量面硬度应在664 HV~856 HV(或58 HRC~65 HRC)范围内;对公称直径小于或等于3mm的螺纹塞规,其测量头的测量面硬度应在561 HV~713 HV(或53 HRC~60 HRC)范围内。

8.4.2 螺纹量规测量面的表面粗糙度Ra值不应大于表12的规定。

表12

名称 | Ra/μm |

牙侧 | 0.2 |

通端螺纹塞规大径、校对螺纹塞规大径、通端螺纹环规小径 | 0.4 |

止端螺纹塞规大径、止端螺纹环规小径 | 0.8 |

8.5 螺纹倒钝

若螺纹量规两端的牙型不完整,应将牙型修整到为完整牙型。如果做不到,则应有30°倒角。

9 检验

9.1 测量条件

本标准中的规定值均以标准的测量条件为准,即:温度为20℃、测量力为零。

9.2 检测参数和检测器具

9.2.1 螺纹塞规各参数采用直接检测法检验,其主要检测参数和检测器具见表13。

表13

主要检测参数 | 检测器具 |

单一中径 | 测长仪、量针 |

小径 | 万能工具显微镜 |

螺距 | 万能工具显微镜、螺距仪 |

牙型半角 | 万能工具显微镜 |

9.2.2 螺纹环规的检验应以校对螺纹塞规为准。若发生争议时,应按附录C中的C.3 处理。若用户和制造商双方一致同意采用其他的测量方法,则螺纹环规的单一中径尺寸和偏差是有效的。螺纹环规的小径采用光滑极限塞规检验。

止动垫圈技术条件

螺栓技术条件

钢结构用高强度大六角头螺栓、 大六角螺母、垫圈技术条件

自攻螺钉连接 底孔直径和拧紧扭矩技术条件

鼓包型抽芯铆钉通用规范

复合型密封垫片材料

金属和合金的腐蚀大气腐蚀性 第1部分:分类、测定和评估

金属和合金的腐蚀 大气腐蚀性 第2部分:腐蚀等级的指导值

钢丝绳通用技术条件

弹性垫圈技术条件 锥形弹性垫圈

挡圈技术条件 - 弹性挡圈

热卷圆柱螺旋压缩弹簧 技术条件

预载荷高强度栓接结构连接副 第1部分:通用要求

冷卷圆柱螺旋弹簧技术条件 第1部分:拉伸弹簧

冷卷圆柱螺旋弹簧技术条件 第2部分:压缩弹簧

钢丝螺套技术条件

机电产品包装通用技术条件

键的技术要求

紧固件 螺栓、螺钉、螺柱和螺母通用技术条件

卡套式管接头技术条件

扩口式管接头技术条件

钢制管法兰用金属环垫 技术条件

钢结构用大六角螺栓、螺母、垫圈的技术要求

紧固件 标志与包装

螺栓、螺钉和螺母用平垫圈 总方案

紧固件表面缺陷 - 螺栓、螺钉和螺柱 - 一般要求

紧固件表面缺陷 - 螺母

紧固件表面缺陷 - 螺栓、螺钉和螺柱 - 特殊要求

铆螺母技术条件

锚技术条件

击芯铆钉技术条件

钢结构用扭剪型高强度螺栓连接副技术条件

机床夹具零件及部件技术要求

油杯技术条件

油标技术条件

圆柱头用沉孔

自锁螺母技术条件

销的技术条件

挡圈技术条件 - 弹性挡圈

挡圈技术条件 切制挡圈

可锻铸铁管路连接件技术条件

紧固件 第27部分:带预粘涂层的钢制螺钉、螺栓和螺柱 技术规范

垫圈. 交货技术条件

厚度 3 ~ 150mm 热轧钢板的尺寸、重量及形状允许偏差

钢制板材、冷轧钢板 尺寸、允许的尺寸和形状偏差

紧固件 槽销 一般要求

商用车辆 轮毂安装尺寸

金属和合金的腐蚀 大气腐蚀性 第2部分:腐蚀等级的指导值

冲压工具 弹性体压缩弹簧 第2部分:附件规范

液压传动 二通、三通和四通螺纹式插装阀 插装孔

微电机用红钢纸垫圈 技术要求

紧固件冷镦模 技术条件

冲模零件技术条件

机床夹具零件及部件技术要求

内燃机 气缸盖螺母及飞轮螺母 技术条件

木结构 销钉型紧固件 要求

镍基合金NI-PH2601(铬镍铁合金718)耐热MJ螺纹螺栓 等级-1275MPa(环境温度)/650°C 技术规范

预加负荷用高强度结构螺栓组件 第1部分:一般要求

法兰及其接头 螺栓连接 第3部分:指定等级钢法兰螺栓材料的分类

金属制品检验文件的类型

航空航天系列 - 自锁螺母,MJ螺纹,耐热钢FE-PA2601 (A286),镀银或未涂层 - 等级:1100 MPa (室温) / 425°C - 技术规范

法兰及其接头 螺栓连接 第2部分:PN指定钢法兰螺栓材料分类

法兰及其接头 螺栓连接 第1部分:螺栓连接的选择

航空航天系列 自锁螺旋线圈螺纹式插件技术规范

航空航天系列 螺旋形线圈自锁螺纹插件组装程序

钢制管法兰、垫片、紧固件选配规定(PN系列)

用于石油和天然气工业的合金和碳钢螺栓规范

淬硬钢制平垫圈技术要求

米制系列淬硬钢平垫圈技术要求

有镀层和无镀层的钢制输电塔螺栓标准规范

防水卷材屋面用机械固定件

建筑机械与设备高强度紧固件技术条件

钻尾自攻钉的技术要求

紧固件标准 带帽螺钉、六角螺栓和六角螺母

螺纹紧固件预涂粘附层技术条件 第1部分:微胶囊锁固层

螺纹紧固件预涂粘附层技术条件 第2部分:聚酰胺锁紧层

螺纹钢紧固件的技术供应条件:第1部分 - 螺栓、螺钉和双头螺栓的一般要求

机械螺钉和自攻螺钉的通用要求

普通螺母和开槽螺母 第1部分:通用规范

普通型钢丝螺套技术条件

钢纸垫圈技术条件

弹簧垫圈 计算

刮板输送机紧固件 螺栓技术条件