表1 材料

主要材料 | 代用材料 | ||||

棒材 | 丝材 | 板材 | 棒材 | 丝材 | 板材 |

30CrMnSiA | ML30CrMnSiA |

|

| ML16CrSiNi | |

| ML16CrSiNi | 25 |

| ML30CrMnSiA | |

ML18 | |||||

Cr17Ni2 | |||||

表2 材料

半成品种类 | 材料牌号 | 半成品标准 | |

技术条件 | 品种规格 | ||

棒材 | 30CrMnSiA | YB 674-1973 | GB 905-1982、GB 907-1982 |

Cr17Ni2 | YB 675-1973 | GB 905-1982 | |

丝材 | ML30CrMnSiA | GB 5954-1986 | |

ML16CrSiNi | |||

ML18 | GB 5953-1986 | ||

板材 | 25 | GB 710-1988 | GB 708-1988 |

表3 热处理和表面处理

材料 | 热处理 | 表面处理 |

30CrMnSiA、ML30CrMnSiA、ML16CrSiNi | HRC 30~36 | 镀镉钝化 |

ML18、25 | HRC 33~39 | 镀镉钝化 |

Cr17Ni2 | HRC 33~39 | 钝化 |

表4 镀层厚度

螺距P,mm | P<0.8 | 0.8≤P<1.5 | P=1.5 |

镀层厚度,μm | 3~5 | 5~8 | 8~12 |

2.1 螺纹按下列标准

GB 192 普通螺纹 基本牙型;

GB 193 普通螺纹 直径与螺距系列;

GB 196 普通螺纹 基本尺寸;

GB 197 普通螺纹 公差与配合;

GB 2515 普通螺纹 术语;

GB 2516 普通螺纹 偏差表。

2.2 螺纹的公差带,粗牙按5H,细牙按6H。

2.3 螺纹牙侧表面粗糙度应不大于3.2μm,表面不允许有裂纹,毛刺和断扣。

3.1 一般公差按H13或h13,长度尺寸公差按Js14。

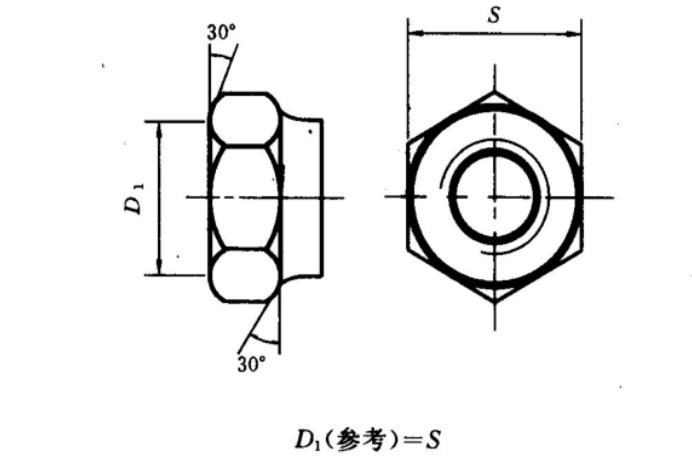

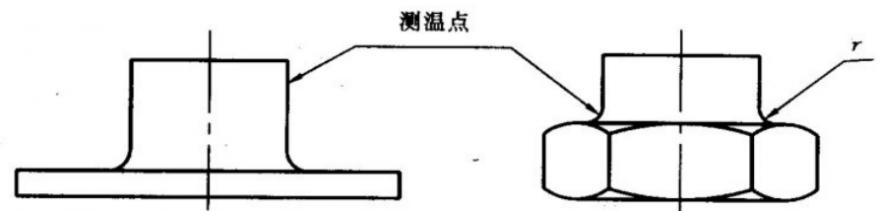

3.2 六角自锁螺母的顶圆直径D1及顶圆与侧面交接处的倒角按图1。

图1

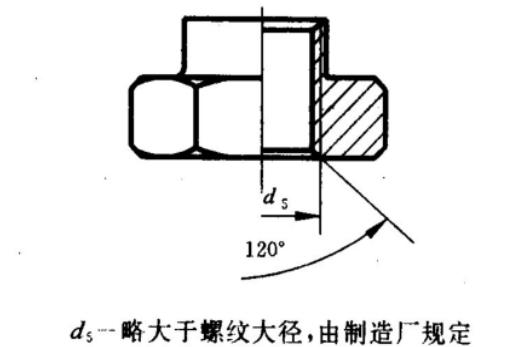

3.3 自锁螺母螺纹孔两端的倒角按图2。

图2

3.4 当采用拉伸工艺制造时,托板自锁螺母和游动自锁螺母的底面喇叭口(见图3)按下列规定。

3.4.1 对于单耳、双耳托板自锁螺母:D2≤D-1;

3.4.2 对于角形托板自锁螺母:D2≤2R-1;

3.4.3 对于游动自锁螺母:D2≤B-1;

3.4.4 h 2不大于1.5b。

图3

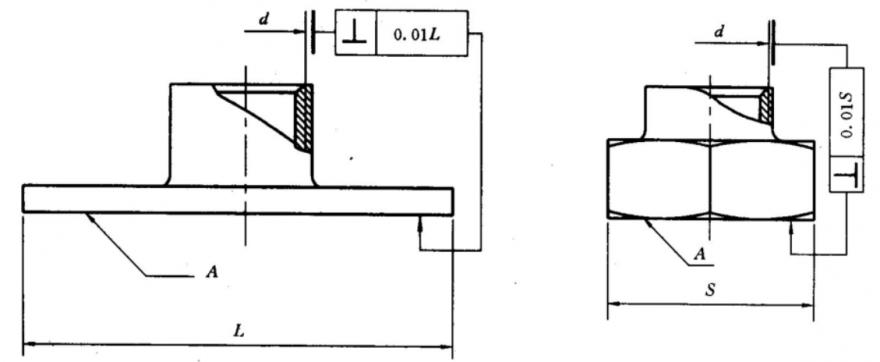

3.5 自锁螺母的支承面A对螺纹孔d轴线的垂直度见图4和图5。

图4 图5

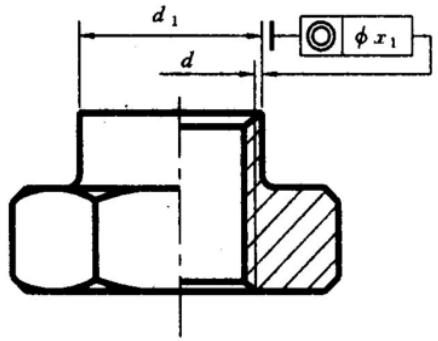

3.6 自锁螺母螺纹孔d对直径d1的同轴度见图6和表5。

图6

表5

d | x1 |

≤5 | φ0.1 |

>5 | φ0.16 |

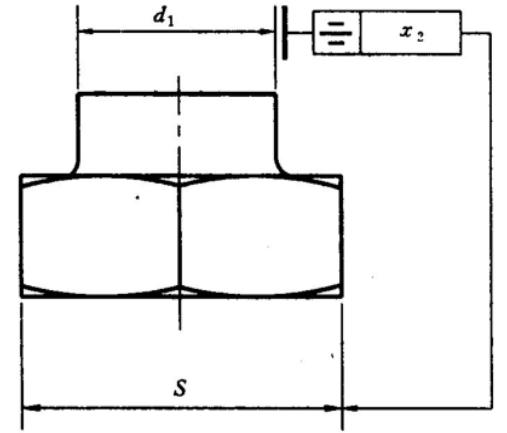

3.7 自锁螺母六角对边对直径d1的对称度见图7和表6。

图7

表6

d1 | x2 |

≤12 | 0.3 |

>12 | 0.4 |

4.1 不允许有裂纹和毛刺。

4.2 气密托板自锁螺母的密封材料上不允许有气孔、压痕、裂纹和夹杂物。

4.3 允许有不影响使用的由于原材料表面缺陷或工具造成的其深度不超过相应尺寸公差之半的划伤或凹痕。

4.4 采用拉伸工艺加工的自锁螺母、车制加工的自锁螺母和冲切加工的零件不进行切削加工的表面,其表面粗糙度应符合原材料技术条件的规定。

4.5 标准中规定的表面粗糙度是表面处理前的要求。镦制(或模压)零件的表面粗糙度不检查、由模具保证。

4.6 根据需方要求,允许制成不带铆钉孔的托板自锁螺母,并在订单中注明。

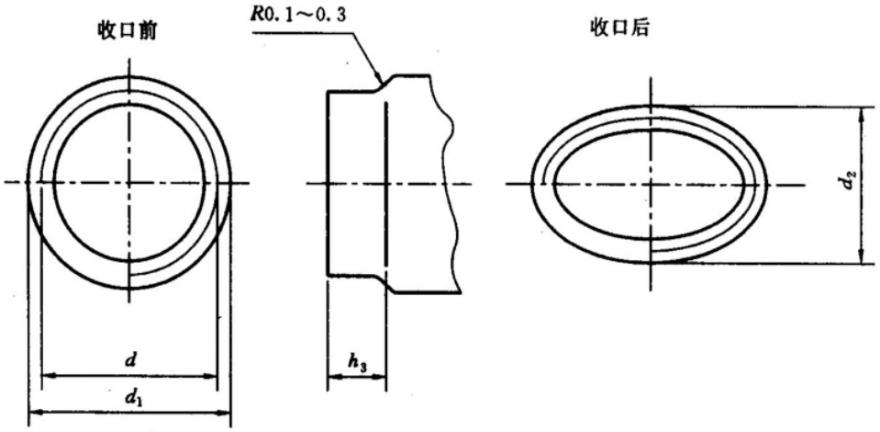

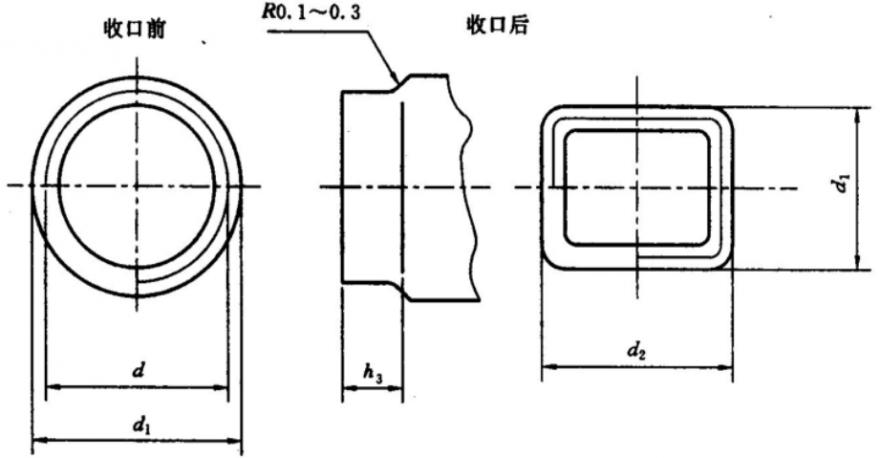

5.1 收口在热处理前进行。

5.2 主要的收口形式:当d≤10mm时按图8;当d>10mm时按图9。

5.3 收口尺寸按表7。

图8

图9

表7

螺纹直径 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | ||

d1 | 基本尺寸 | 3.7 | 4.8 | 5.8 | 6.9 | 9 | 9.2 | 11 | 13.2 | 15.5 | 17.6 | 19.6 | 21.6 | 23.7 | 25.7 |

极限偏差 | 0 -0.06 | 0 -0.1 | |||||||||||||

d2 | 基本尺寸 | 3.4 | 4.5 | 5.5 | 6.5 | 8.5 | 8.5 | 10.5 | 12.8 | 15.1 | 17.2 | 19.2 | 21.1 | 23.2 | 25.2 |

极限偏差 | ±0.06 | ±0.08 | ±0.05 | ||||||||||||

h3±0.2 | 1 | 1.4 | 1.6 | 2 | 2.5 | 2.5 | 3 | ||||||||

注:① R0.1~0.3供模具设计用,在零件上不检查。 ② d2在h3/2处测量,当自锁螺母的锁紧性能试验符合表9规定时,则d2尺寸不作为验收依据。 ③ h3±0.2由工具保证,在零件上不检查。 | |||||||||||||||

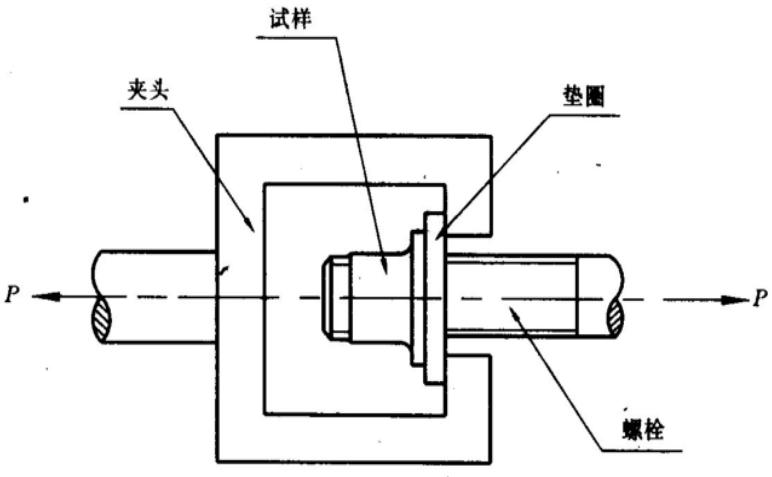

6.1 抗拉试验

6.1.1 进行抗拉试验的自锁螺母仅限于螺纹直径大于4mm的轻型和球面六角自锁螺母(GB 925-1988和GB 927-1988)、托板自锁螺母(GB 929~931-1988)和游动自锁螺母(GB 938-1988)其最小轴向破坏力按表8。

表8

螺纹直径 mm | 5 | 6 | 8 | 10 |

最小轴向破坏力 N | 13300 | 18700 | 34400 | 54900 |

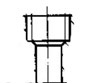

6.1.2 抗拉试验在拉力试验机上进行,见图10。

图10

6.2 锁紧性能试验

6.2.1 自锁螺母的第1次拧入最大力矩和第15次拧出最小力矩按表9。

表9

螺纹直径 mm | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 |

第1次拧入 最大力矩 N·m | 0.49 | 0.588 | 0.883 | 1.961 | 4.903 | 6.865 | 9.807 | 12.749 | 15.691 | 18.633 | 20.594 | 22.555 | 24.517 |

第15次拧出 最小力矩 N·m | 0.029 | 0.098 | 0.147 | 0.196 | 0.392 | 0.588 | 0.981 | 1.471 | 1.961 | 2.452 | 2.942 | 3.432 | 3.923 |

6.2.2 锁紧性能试验方法:自锁螺母在试验螺栓上应拧入、拧出15个完整周期。自锁螺母从拧入起点旋进至拧入终点,为一个完整的拧入周期;自锁螺母从拧出起点旋退至拧出终点,为一个完整的拧出周期。

拧入起点:指试验螺栓开始进入自锁螺母的锁紧部位时。拧入起点亦是拧出终点,见图11。

拧入终点:指试验螺栓拧入螺母,其末端拧出三倍螺距时。拧入终点亦是拧出起点。见图12。

图11 拧入起点(拧出终点)示意图 图12 拧入终点(拧出起点)示意图

6.2.2.1 第1次拧入最大力矩的测定:在第1次拧入周期中的最大力矩称为第1次拧入最大力矩。

6.2.2.2 第15次拧出最小力矩的测定:在第15次拧出周期中,试验螺栓从拧出起点拧出二倍螺距(即转动二圈)这个过程中的最小力矩称为第15次拧出最小力矩。

6.2.2.3 试验螺栓的拧入和拧出均无轴向载荷,并在试验螺栓(或自锁螺母)螺纹上涂以任何牌号的中性润滑或中性润滑脂。

6.2.2.4 从第1次拧入到第15次拧出可连续进行,其转动速度要均匀平稳。在试验过程中,自锁螺母的温度不得高于环境(试验地点)温度加25℃。但自锁螺母温度最高不得超过50℃。其测温点:六角自锁螺母在r处;轻型六角自锁螺母、托板自锁螺母和游动自锁螺母在收口处。见图13。

图13

6.2.2.5 扭力试验设备的力矩误差不大于1%。

6.2.2.6 试验螺栓应能用手指将自锁螺母自由地旋到锁紧部位。

a. 碳素结构钢和合金结构钢自锁螺母试验螺栓用30CrMnSiA材料制造,Cr17Ni2自锁螺母试验螺栓用Cr17Ni2材料制造(允许用30CrMnSiA材料制造)。

b. 试验螺栓的螺纹按GB 196、GB 197,公差带为5h6h。

c. 试验螺栓螺纹牙侧表面粗糙度应不大于1.6μm,螺纹中径不得有倒锥,螺纹表面应光洁,不得有毛刺,断扣和压伤。

d.试验螺栓热处理σb不低于1175MPa,但不高于1570MPa。

e. 30CrMnSiA材料的试验螺栓表面发蓝或镀镉钝化,镀层厚度为3~5μm,并计算在螺纹尺寸公差范围内。Cr17Ni2材料的试验螺栓表面钝化处理。

f. 做过试验的试验螺栓,螺纹磨损在公差范围内,没有明显的划伤,允许继续使用。

6.2.2.7 气密托板自锁螺母(GB 932~933-1988)和成组游动托板自锁螺母(GB 937-1988)的锁紧性能试验在组装前进行。

6.2.3 当有争议时,应采用仲裁试验螺栓,其大径和中径公差应是公差带靠近下限1/2的范围内。

7.1 自锁螺母应由制造厂的技术检验部门进行检验。制造厂应保证所有出厂的自锁螺母符合本技术条件和相应标准的要求,并在每批中附有合格证。

7.2 自锁螺母应成批提交检验,每批应由同一形式,同一尺寸和同一炉号材料制造,并按同一规范进行热处理的自锁螺母组成。

7.3 尺寸验收的抽样方案按表10。

表10

批量 N | 样本大小 n | AQL 0.065% | AQL 1.0% | AQL 2.5% | AQL 4.0% | ||||

Ac | LQ% | Ac | LQ% | Ac | LQ% | Ac | LQ% | ||

≤280 | 32 | 0 | 1.2 | 0 | 16 | 2 | 16 | 3 | 20 |

281~500 | 50 | 0 | 1.2 | 1 | 7.6 | 3 | 13 | 5 | 18 |

501~1200 | 80 | 0 | 1.2 | 2 | 6.5 | 5 | 11 | 7 | 14 |

1201~3200 | 125 | 0 | 1.2 | 3 | 5.4 | 7 | 9.4 | 10 | 12 |

≥3201 | 200 | 0 | 1.2 | 5 | 4.6 | 10 | 77 | 14 | 10 |

注:如果批量小于样本大小则100%检查。 | |||||||||

7.3.1 抽查项目及合格质量水平(AQL)按表11。

表11

类别 | 合格质量水平(AQL) | 抽查项目 |

第一类 101 102 103 | 1.0% | 螺纹 支承面的垂直度 锁紧部位的变形 |

第二类 201 202 203 | 2.5% | 托板自锁螺母铆钉孔的尺寸 自锁螺母的总高度 自锁螺母的同轴度 |

第三类 301 302 303 | 4.0% | 六角头形 六角高度 其他 |

7.3.2 从检查批中随机取样,逐项进行检查,并分类记录不合格品数,如果每类不合格品数不大于合格判定数(Ac),则该批螺母可接收,否则予以拒收。

7.4 抗拉性能和锁紧性能的抽样方案按表12。

7.4.1 从检查批中随机取样,逐项进行检查,所有试验项目的样品全部合格,则该批螺母可接收,否则予以拒收。

表12

批量 样本大小 试验项目 | ≤500 | 501~1200 | 1201~3200 | ≥3201 |

抗拉试验 | 5 | 8 | 10 | 12 |

锁紧性能试验 | 5 | 8 | 10 | 12 |

合格判定数Ac | 0 | 0 | 0 | 0 |

7.5 外观检查项目按表13,抽样方案表10。

表13

类别 | 合格质量水平(AQL) | 抽查项目 |

第一类 101 | 0.065% | 裂纹检查 |

第二类 201 | 1.0% | 毛刺、划伤、压伤及其他机械损伤,工具痕迹 |

7.5.1 从检查批中随机取样,如果不合格品数未超过合格判定数(Ac),则该批螺母可接收,否则予以拒收。

8.1 在结构上安装没有润滑涂层的自锁螺母时,必须在螺母的螺纹或螺栓(螺钉)的螺纹上涂以任何牌号的中性润滑油或中性润滑脂。有特殊要求不允许涂中性润滑油或中性润滑脂时,应在产品图样中注明。

8.2 碳素结构钢、合金结构钢和Cr17Ni2材料的自锁螺母最高使用温度为200℃。气密托板自锁螺母的使用温度为 -40℃~ +80℃。

标志和包装按GB 90-1985《紧固件验收检查、标志与包装》。

Specifications of high strength bolts with large hexagon head, large hexagon nuts, plain washers for steel structures

Self-tappingscrew connections - Specification ofthepilotholediameterand tighteningtorque

General specification for blind bulbed rivet

Composite sealing gasket material

Corrosion of metals and alloys - Corrosivity of atmospheres - Part 1 : Classification, determination and estimation

Corrosion of metals and alloys - Corrosivity of atmospheres - Part 2: Guiding values for the corrosivity categories

Steel wire ropes for general purposes

Specifications for spring washers - Conical spring washers

Specifications for retaining rings-Circlips

Hot formed helical compression springs - Technical Requirement

High-strength structural bolting assemblies for preloading - Part 1: General requirements

Cold coiled helical springs technical specifications - Part 1: Extension spring

Cold coiled helical springs technical specifications - Part 2: Compressions spring

Specification For Wire Thread Inserts

General specifications for packing of mechanical and electrical product

Fasteners - General requirements for bolts,screws,studs and nuts

24° Cone Connectors - Specification

Flared couplings - Specification

Specification of metallic ring-joint gaskets for steel pipe flanges

Specifications of high strength bolts with large hexagon head, large hexagon nuts, plain washers for steel structures

Specification of gauges for general purpose screw threads

Fasteners - Marking and packaging

Plain Washers for Bolts, Screws and Nuts - General Plan

Fasteners - Surface discontinuities - Bolts, screws and studs for general requirements

Fasteners-Surface discontinuities - Nuts

Fasteners - Surface discontinuities - Bolts, screws and studs for special requirements

Technical requirements for anchors

Specifications For Drive Rivets

Technical requirement for sets of torshear type high strength bolt hexagon nut and plain washer for steel structures

Specifications for parts and units of jigs and fixtures

Grease nipples and lubricating cups technical specification

Oil level indicators technical specification

Counterbores for hexagon socket head and slotted cheese head screws

Specification for tab washer

Specifications for pins

Spcifications for ring - Cutting rings

Technical requirements of malleable cast iron pipe fittings

Fasteners - Part 27: Steel screws, bolts and studs made of steel with pre-adhesive coating - Technical specifications

metal washers; technical delivery conditions

Steel flat products; Hot rolled plate 3 to 150 mm thick; Permissible deviations of dimension, weight and form

Flat products of steel; cold rolled steel strip; dimensions, tolerances on dimensions and form.

Fasteners - Grooved pins - General requirements

Commercial vehicles - Wheel-hub attachment dimensions

Corrosion of metals and alloys - Corrosivity of atmospheres - Guiding values for the corrosivity categories

Tools for pressing - Elastomer pressure springs - Part 2: Specification of accessories

Hydraulic fluid power - Two-, three- and four-port screw-in cartridge valves - Cavities

Red Vulcanized Fibre Board Washer for Micro-Motor

Cold heading dies for fasteners - Specifications

Specification of Stamping Die Components

Specifications for parts and units of jigs and fixtures

Internal combustion engines - Cylinder head and flywheel nuts - Specifications

Timber structures - Dowel-type fasteners - Requirements

Aerospace series - Bolts, MJ threads, in heat resisting nickel base alloy NI-PH2601 (Inconel 718) - Classification: 1275 MPa (at ambient temperature)/650 °C - Technical specification

High-strength structural bolting assemblies for preloading - Part 1: General requirements

Flanges and their joints - Bolting - Part 3: Classification of bolt materials for steel flanges, class designated

Metallic products - Types of inspection documents

Flanges and their joints - bolting - Part 2: Classification of bolt materials for steel flanges, PN designated

Flanges and their joints - bolting - Part 1: Selection of bolting

Aerospace series - Inserts, screw thread, helical coil, self locking - Technical specification

Aerospace series - Inserts, screw thread, helical coil, self-locking - Assembly procedure

Specification for Selection of Steel Pipe Flanges , Gaskets and Bolting (PN designated)

Alloy and Carbon Steel Bolting for Use in the Petroleum and Natural Gas Industries

Standard Specification for Steel Transmission Tower Bolts, Zinc-Coated and Bare

Mechanical fixation component for waterproofing membrane roofing

Construction machinery and equipment Specification of high strength fasteners

Fastenersart - Standard - Cap Screws, Hex Bolts, and Hex Nuts

Steel Self-Drilling Tapping Screws

Technical conditions for threaded fasteners with adhesive coating-Part 1: Microencapsulated locking coating

Technical condions for threaded fasteners with adhesive coating-Part 2: Polyamlde locking coating

Technical Supply Conditions For Threaded Steel Fasteners - Part 1 General Requirements For Bolts, Screws And Studs

General data for machine screws and tapping screws

Plain nuts and slotted nuts - Part 1: General specification

Disc springs - Calculation